冶金企业在轧钢过程中产生大量的含油废水,其来源大致有:从酸洗线上排出的酸性废水;钢材表面的活化处理或钝化后排出的含盐、含金属离子的废水;还带钢轧制过程中为了消除冷轧产生的热变形,需采用乳化液(乳化液主要是有2-10%的矿物油或者植物油、阴离子型或非离子型的乳化剂和水组成)进行冷却和润滑,由此而产生的冷轧乳化液废水;冷却带钢在松卷退火前均要用碱性溶液脱脂,产生碱性含油废水;冷轧不锈钢的生产过程中,退火、酸洗、冷轧、修磨、抛光、平整、切割等工序中或连续或间隔地排放出含油含脂的轧制乳化废液;热轧和硅钢厂也都存在乳化液废水排放问题。这些废水中以冷轧乳化液废水处理最为困难,一般的含油废水处理方法如气浮法,吸附法,生化法,化学法等,都难以得到理想的处理效果。

陶瓷膜处理冷轧乳化液废水的工艺介绍:

陶瓷膜具有耐腐蚀,机械强度高,孔径分布窄,使用寿命长等突出优点,已经引起了国内外的广泛注意,并在许多领域得到了应用。陶瓷膜处理含油废水具有操作稳定,通量较高,出水水质好,油含量小于10 ppm。陶瓷膜设备占地面积小,正常工作时不消耗化学药剂也不产生新的污泥,回收油质量比较好,在含油废水处理领域已经日益显示出其极强的竞争力。

冷轧乳化液废水进入原水池,经过适当预处理后,由泵输送到一级循环槽和二级循环槽中,由供料泵送给陶瓷膜组件,陶瓷膜组件的操作方式采用内外循环式流动方式,由循环泵提供膜面流速,由供料泵提供系统操作压力,通过供料泵流量赖调节系统的浓缩倍数。膜组件处理后的浓液回到循环槽,渗透液作为生活用水送到指定点。循环槽中固含量达到一定程度后回到原水池,由刮油器收集废油,由刮泥机除污。

技术优势:

国家科技部于2001年向南京工业大学膜科学技术研究所下达《钢铁冷轧乳化液废水回用技术开发》科研任务,武汉钢铁集团公司能源总厂等国内钢铁企业先后和膜科所签订了采用无机陶瓷膜技术处理冷轧废乳化液的横向科研委托合同。经过1997年7月至2003年9月共6年多的研究,南京工业大学膜科学技术研究所进行了陶瓷膜处理冷轧废水的小试、中试及工业化应用的研究与工程设计工作,解决了陶瓷膜处理冷轧乳化液废水工业应用的若干关键问题,作为国家“十五”攻关项目课题,2003年9月在南京通过了专家鉴定。目前国内已有数十套利用本技术的陶瓷膜装置成功得到应用,经济和社会效益十分显著。

技术特点:

»油截留率高,出水含油量小于10 ppm,达到环保要求;

»经过浓缩后可回收大量有价值的油;

»耐酸碱及氧化性物质,耐微生物侵蚀,使用寿命长;

»采用错流过滤,耐污染,可维持高通量过滤;

»无需使用昂贵的破乳剂、絮凝剂,运行成本低;

»膜清洗周期长,清洗通量恢复效果好且稳定;

»可实现PLC自动控制,劳动强度低,节省人力成本;易损件少,设备维护简单,维修费用低。

2. 脱脂清洗液处理回用技术

钢铁表面的脱脂处理需要大量的脱脂剂,加入脱脂剂的清洗液在使用的过程中脱脂能力不断下降,需要不断补充脱脂剂,这不仅是由于脱脂剂和水、油发生了一系列物理和化学反应(皂化、乳化、分散、润湿卷曲、增溶、溶解等),从而丧失脱脂能力,还因为部分脱脂剂溶于乳化油(水包油O/W),无法和金属表面接触,导致清洗液脱脂能力下降。另外,槽液在使用过程中乳化油含量越来越高,当达到20-30 g/L时无法继续脱脂,必须更换槽液。

无机陶瓷膜分离技术用于碱性脱脂清洗液处理,可使含碱表面活性剂和油脂分离,重新回到脱脂罐中,油脂及污泥被截留。该技术不仅可节省每天的脱脂剂添加量,还可大幅度延长清洗液的排放周期,可大量降低脱脂剂采购费用。

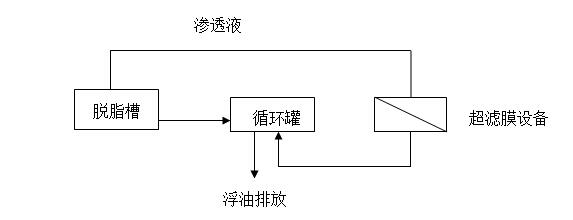

脱脂废水从原料罐中通过泵进入循环罐内再进入陶瓷膜设备,料液在陶瓷膜设备内循环,而部分小分子物质(即渗透液)透过陶瓷膜回原料罐继续回用。当循环罐内的脱脂废水的油脂浓度达到一定的值时,停止浓缩,将废油排放统一处理。

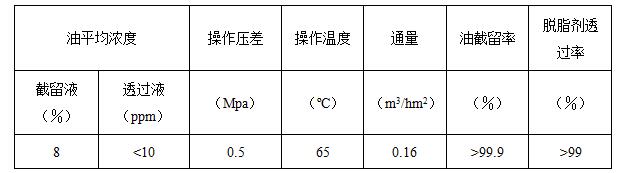

陶瓷膜处理脱脂液效果

3. 重金属废水处理技术

在工业废水中重金属废水占有相当大的比例,如电镀、冶金、化工、电子、矿山等许多工业过程中都会产生含镍、铬、铜、铅、镉等金属离子的废水,不加处理的排放不仅会带来资源的浪费,更会导致严重的环境污染。

在氯乙烯单体(VCM)生产过程中会产生一些含有重金属离子的废水,由于废水中同时含有0.3%EDC(1,2-二氯乙烷)和其它有毒有害物质,沉降出的重金属离子废渣必须焚烧处理,采用0.8-1.4 mm的氧化铝膜除去沉淀的重金属离子和浓缩污泥。对重金属的去除是首先用碱中和使之形成氢氧化物沉淀,通过0.8 µm和1.4 µm两种孔径膜的两级过滤使重金属离子浓度从废水中的120 ppm浓缩至17%-20%,渗透中重金属含量小于2 ppm,废水过滤通量为630-920 L•m-2•h-1,温度为35-55 ºC。利用重金属沉淀物形成的动态膜来实现对废水中沉淀的去除。如混合电镀废液添加石灰和硫化物处理,采用微滤处理去除重金属,对澄清池(含沙滤)沉降18 h的效果好得多,微滤过程对料液组成变化不敏感,在相当大的浓度范围内都能得到质量一致的排出液。

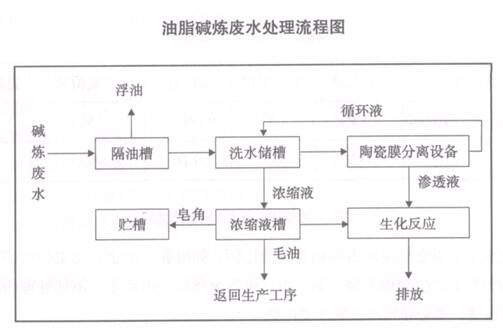

4. 油脂碱炼废水处理技术

碱炼是油脂精炼工艺过程中的一个工艺,国内油脂厂一般采用间歇式和连续式两种生产工艺,即通过用碱中和油脂中的游离脂肪酸生成皂脚,同时吸附部分其它杂质从油中离心分离,从而实现毛油的精炼。在洗涤过程中排放的洗涤废水量大约为100-150 kg/t。洗涤废水含有油、脂肪酸盐、悬浮物等杂质,其中油含量有的高达1-3%。

目前多数厂家采用机械分离方法,用隔油池将浮油简单回收后直接排放,这即浪费油资源,又给环境带来污染。有的即使采用加硫酸化工艺,由于所回收的油酸价高,只能作工业用油,大大降低回收价值,且回收油后废水的COD仍达5000-6000 mg/L,给后处理达标排放带来较大困难,因此,传统方法很难真正解决含有废水处理问题。

采用自主开发研制的专用陶瓷膜,应用于油脂工业洗涤废水处理和植物油回收,取得了很好的效果,为油脂生产企业创造了经济效益和社会效益。

主要特点:

能有效的回收洗涤废水中的油,回收率大于98%;且回收的油品质好,能返回生产工序再利用,使成品油总产出率提高。

洗涤废水经无机膜过滤后由于绝大部分油、皂等含质被分离排除、COD总值下降80%以上,使后续生化处理的负荷大大减轻,一般运用氧化器或SBR反应器处理即可实现达标排放。

无机膜过滤设备虽较昂贵,但由于后续处理简单、土建工程量和占地面积大大减少;使治理洗涤废水的一次性总投资仍可低于传统工艺。

无机膜过滤系统低压驱动、动力消耗少,后续处理无须化学添加剂,也不产生大量污泥,使运行成本大幅度降低。

无机膜化学稳定性好,机械强度高,使用寿命长;系统操作简便,运行稳定,维护费用低;生化处理可采用一体化设备,全过程可实现自动化控制。

5. 印钞废水处理技术

印钞工业是国家不可缺少的行业,然而印钞厂在生产过程中产生大量废水,凹印机擦版废液是印钞厂的主要废水之一,据估计我国每年排放的擦版废液已达到16万顿。国内印钞业的擦版废液多为一次性使用,而且使用后的擦版废液中含有大量的碱、油墨、表面活性剂。印钞废水成分复杂,有机污染物含量高,化学耗氧量大;含有大量的油类,有粘性,色度高;碱性大,化学耗氧量很高,颜色很深,直接排放会严重污染环境;并且该废水中含有大量的有用成分,如表面活性剂(太古油)、NaOH等,若能加以回收再利用,将会产生很高的经济效益。传统处理印钞废水的方法是化学絮凝,生物处理或它们的组合。由于印钞废水含碱量和油墨含量较高,处理时不仅要消耗大量的酸,而且步骤繁琐,占地面积大,处理效果差。

无机陶瓷膜具有耐酸碱、有机溶剂的腐蚀,耐高温,运行寿命长及易再生等优点,尤其是废水可不需预沉降而直接进膜,浓缩倍数高,有效成分的回用率高,故在印钞废水处理中有很好的应用前景。南京工业大学与国内某印钞厂合作,开展了有关研究,并实现了工业化应用。

陶瓷膜分离技术应用于印钞废水处理的优点:

可回收印钞废水中的表面活性剂(太古油)、NaOH等,重新用于擦版;不需絮凝、中和等化学步骤,减少污染物产生;陶瓷膜具有耐酸碱、有机溶剂的腐蚀,耐高温,运行寿命长及易再生等优点;渗透液回用经济效益显著,降低生产成本。

6. 纯水制备技术

最新纯水制备系统(二级RO或RO+EDI+RO)整体配置、工艺、外观达到国际先进水平,出水品质达到注射用水标准(包括微生物和内毒素指标),大大降低了中国现行GMP对蒸馏水机和纯蒸汽发生器的要求,可广泛用于制药、化工、电力等行业的用水需求。可综合可虑客户、设备供应商的工艺特点和具体要求,完成系统集成和生产,并协助安装和调试。