碳酸酯(Carbonate),通式为:

,R、R’为链烷基或苯基,R、R’可相同或不相同,也可以是环状碳酸酯:

,R、R’为链烷基或苯基,R、R’可相同或不相同,也可以是环状碳酸酯: ,R、R’可以是烷基、烷氧基等,由于其分子结构中C-O基团及低毒特性,碳酸酯在工业上用途非常广泛,重要的碳酸酯有碳酸乙烯酯、碳酸丙烯酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯和碳酸二苯酯等。

,R、R’可以是烷基、烷氧基等,由于其分子结构中C-O基团及低毒特性,碳酸酯在工业上用途非常广泛,重要的碳酸酯有碳酸乙烯酯、碳酸丙烯酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯和碳酸二苯酯等。碳酸乙烯酯(Ethylene Carbonate,EC)和碳酸丙烯酯(Propylene Carbonate,PC)都是优良的极性有机溶剂和有机合成中间体,广泛用于塑料、染料、高分子合成、气体净化分离、电子工业及有机合成工业等领域。国外主要用作腈纶、锦纶、聚酯、PVC树酯等的抽丝液,塑料及橡胶中间体的发泡剂,选择性芳烃萃取溶剂,合成氨工业、石油工业中酸性气体(H2S、CO2等)的净化溶剂,美国、韩国、朝鲜、前苏联、英国、德国、罗马尼亚等都有规模化的工业生产装置。在国内目前主要用于合成氨原料气、城市煤气、油田气等酸性气体的净化溶剂,电子工业液晶溶剂,生产痢特灵、碳酸二甲酯、乙(丙)二醇等有机产品的原料。

碳酸二甲酯(Dimethyl Carbonate,DMC)分子式中含有甲氧基和羰基在化学合成中能很好地替代硫酸二甲酯和光气作甲基化剂和羰基化剂,从DMC出发可合成聚碳酸酯、异氰酸酯、氨基甲酸酯、丙二酸酯、丙二尿烷等许多重要化工产品,其潜在用途是较甲基叔丁基醚更佳的高含氧汽油添加剂。国内外目前主要用作环丙沙星、痢特灵、磺草灵、西维因、卡巴呋喃、对二氨基脲重要医药、兽药、杀虫剂、农药、锅炉清洗剂的原料。继1992年DMC被欧洲通过低毒化学品注册登记后,一个以DMC为基体的有机合成 “新基块”正在逐步兴起。

碳酸二乙酯(diethyl carbonate,DEC)是一种重要有机合成中间体,主要用于硝化纤维素、纤维素醚、合成树脂和天然树脂的溶剂,农药除虫菊酯和药物苯巴比妥的中间体,在仪表仪器工业中用于制造固定漆等。碳酸甲乙酯(methyl ethyl carbonate,MEC)也是一种重要有机合成中间体,特别是近几年来锂电池的快速发展,电池级碳酸乙烯酯、碳酸丙烯酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯产品需求量大幅增长。

碳酸二苯酯(Diphenyl Carbonate,DPC)主要用于塑料工业、制造聚芳基碳酸酯和对羟基苯甲酸聚酯、单异氰酸酯、二异氰酸酯,也可以制备塑料增塑剂,以及在化工生产中用作溶剂和热载体。特别是能代替剧毒的光气与双酚A通过熔融酯交换合成性能优良的聚碳酸酯(APC),聚碳酸酯是六大工程塑料中唯一具有良好透明性的品种,其消费量仅次于聚酰胺,目前仍以7%以上的快速增加。

2. 技术原理及关键

环加成反应制备环状碳酸酯生产原理及关键技术

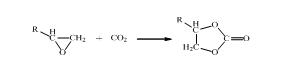

CO2和环氧化合物环加成反应制备环状碳酸酯的合成原理用如下反应方程式(1)表达。

(1)

该技术早在20世纪60年代,由美国Jefferson公司和德国Huls公司首先实现了工业化应用,目前,美国Union Carbide公司、Huntsman公司、DOW公司等,德国Baye公司、Basf公司、Texaco公司等,日本Mitubishi公司、Nippon Shokubai公司、Asahi公司等,中国河北朝阳集团、安徽铜陵金泰公司、山东石大胜华公司等以及罗马尼亚、朝鲜、韩国等都建设规模化工业生产装置,年总生产能力达到200万吨以上;而且,随着CO2减排的需要和环状碳酸酯应用领域的不断拓展,其生产会得到大幅度的增加。

早期的工业化生产采用溴化四乙基铵为代表的季铵盐催化剂,在温度为180~200℃、压力为~8.0MPa条件下环加成反应,收率为98%,单位摩尔转化频率(TOF)约为1000 h-1,但该类催化剂高温容易分解,长期使用会生成其它多聚物质。有鉴于此,工业化生产环状碳酸酯催化剂逐渐由KI体系代替,其中辽阳石油化纤研究院开发的KI/PEG400复合催化剂在国内环状碳酸酯生产中得到了推广应用,在温度为150~200℃、压力为~5.0MPa条件下环加成反应,收率为99%,TOF约为700 h-1, KI/PEG400体系催化剂由于PEG400的参加,在较低的压力下能够进行酯化反应,提高目的产物的选择性和降低成本方面取得了满意结果,但正是存在的PEG400容易和环氧化合物发生副反应致使高聚物产生,长时间使用后必须定期更换。因此,国内外学者对于此类环加成反应催化剂的研究一直进行着不懈地努力。

酯化反应合成链状碳酸酯生产原理及关键技术

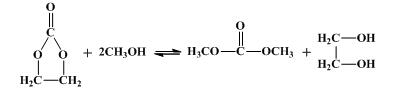

酯交换法用碳酸乙烯酯(EC)或碳酸丙烯酯(PC),在甲醇钠催化剂存在下与甲醇进行酯化反应生成DMC。反应方程式如下式(2)及(3)所示。

(2)

(2) (3)

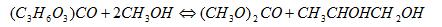

(3)其它链状碳酸酯(如DEC、MEC)同样以甲醇钠或碳酸盐作为催化剂,用DMC与乙醇为原料进行酯交换反应得到。反应如下式(4)及(5)所示。

(CH3O)2CO + 2C2H5OH → (C2H5)2CO + 2CH3OH (4)

(CH3O)2CO + C2H5OH → (C2H5) C(O)CH3O + CH3OH (5)

碳酸烯酯法是美国Texaco公司于1992年开发成功并实现工业化的。酯交换法生产收率较高,按碳酸烯酯计可达95%~96%;整个反应过程无毒,是目前国内外工业化生产DMC的主要方式。该法虽解决了光气法存在的安全和环保问题,但存在DMC的成本对原料环氧乙(丙)烷和副产物烷二醇的价格比较敏感,市场风险大,而且甲醇钠催化剂稳定性较差,工业生产一直无法循环使用,导致催化剂成本高有固废排放等缺点,因此其生产规模受到了严重地限制。因此,国内外学者对于此类酯化反应催化剂的研究一直也进行着不懈地努力。

醇氧化羰基化反应合成链状碳酸酯生产原理及关键技术

醇氧化羰基化法生产链状碳酸酯是以醇ROH和CO、O2 为原料,在一定温度、压力、催化剂存在下羰基合成,反应原理见下式(6)所示。

2ROH十CO十1/2O2 →(RO)2CO十H2O (6)

意大利Enichem公司率先以CuCl为催化剂,于20世纪80年代实现了甲醇氧化羰基合成DMC的工业化,甲醇转化率为10%~32%,;之后美国Texaco公司、Dow化学公司、德国Bayer公司、日本UBE公司,以及韩国学者则对于CuCl催化体系存在腐蚀和不稳定的不足进行了改进研究,都取得了不同程度的改善效果;中国代表华中科技大学李光兴等开发了一种CuCl和无机盐助剂的二元组分催化剂,进行了工业化试验。以上研究使用的催化剂均以稳定性差的CuCl为基础,存在设备腐蚀及稳定性差等根本性技术问题,而均相催化剂Cu(II) 的卤化物催化活性较小,可见不改变其原有催化反应机理可能难从根本上解决这一问题。

3. 工艺技术简介

国内通过10多年的研究开发,碳酸乙烯酯(EC)与碳酸丙烯酯(PC)生产技术已经成熟,酯交换法合成碳酸二甲酯(DMC)及碳酸二乙酯(DEC)生产技术也较成熟,尿素法及羰基化法合成碳酸二甲酯(DMC) 生产技术和酯交换法合成碳酸二苯酯(DPC)及聚碳酸酯(APC)处于工业化开发阶段。我单位目前可提供加压法生产EC(PC)万吨级规模和酯交换法生产DMC万吨级规模及酯交换法生产DEC(MEC)千吨级规模的全套工程技术转让,同时寻求羰基化法生产DMC工业化试验基地。下面简单介绍相关工艺技术。

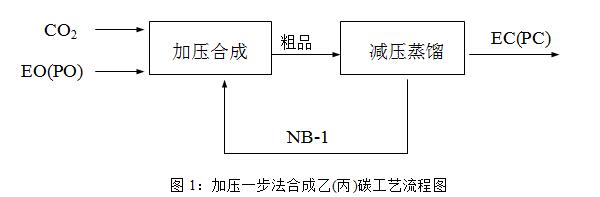

EC(PC)合成有光气法、氯醇法、酯交换法和加压法。加压法生产是以环氧乙烷(EO)或环氧丙烷(PO)和CO2 为原料在一定温度和催化剂存在下加压一步合成,反应后产物通过减压蒸馏分离出催化剂而得到产品。流程图可简述如下图1。

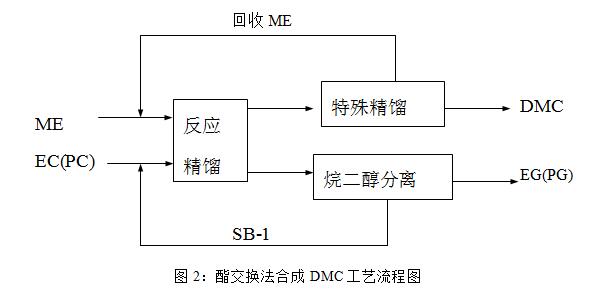

DMC合成有光气法、醇钠法、酯交换法和羰基化法,目前国内生产采用光气法和酯交换法,国外生产大多采用先进的羰基化法。我单位开发的酯交换法生产DMC是以EC或PC和甲醇(ME)为原料,采用先进的催化反应精馏技术得到ME-DMC共沸物进行特殊精馏就可得到DMC产品,同时付产乙(丙)二醇(EG或PG)。其工艺流程如下图2。

目前因为酯交换法工业化生产DMC都是采用PC为原料,EC为原料至今未见报道,而从生产成本及装置单元生产能力来看EC较PC有优势,初步估算以EC为原料生产DMC较PC法单位成本低500元以上。

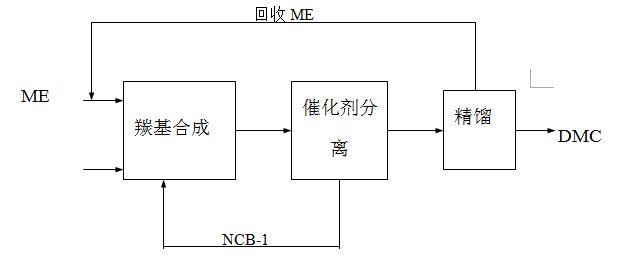

羰基化法生产DMC是以 ME和CO、O2 为原料在一定温度、压力、催化剂存在下羰基合成,合成得到的ME-DMC共沸物进行特殊精馏从而得到DMC产品。其工艺流程如下图3。

图3:羰基法合成DMC工艺流程图

羰基化法因其工艺及催化剂选用不一样又可分为液相法和气相法。国外代表分别是意大利爱尼公司(12kt/a)和日本宇部兴产公司(3kt/a),国内西南化工研究院和中国科学院福建物质结构研究所等分别进行了液相法和气相法的小试探索工作。近来华中理工大学与湖北利川化肥厂合作进行了液相法4000t/a工业化试验。但是国内外液相羰基化法催化剂选用都是CuCl体系,我单位在综合国内外资料基础上对液相法进行了小试研究,并针对Cu(Ι)催化剂的不稳定性及Cl-的腐蚀性等缺点,选取Cu(ІІ)代替Cu(Ι),Br-代替Cl-,活性添加剂由配位体L结合到络合物中去。在工艺相近的条件下(110C,2.5MPa),取得了甲醇单程转化率稳定在25%~50%的结果,选择性也能稳定在95%以上,具有独立的知识产权,而且初步估算该法生产DMC较酯化法法单位成本低1000元以上。

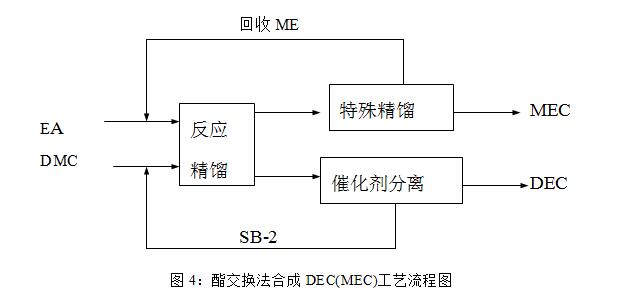

DEC(MEC)合成有光气法、醇钠法及酯交换法,目前国内生产采用光气法,国外生产大多采用先进的酯交换法。我单位开发的酯交换法是以DMC或EC 和乙醇(EA)为原料,采用先进的催化反应精馏技术得到DEC(MEC)产品。其工艺流程如下图4。

4. 技术特点与创新

金属配合物分子结构和组成的创新

金属配合物催化剂具有独特的配合键特性及晶体结构,其催化活性和选择性远高于传统催化剂,在工业催化、有机合成与生物化工等领域的应用越来越广泛。本项目在围绕碳酸酯产品清洁生产技术和工业催化等方面,较系统地从理论上思考和总结前人的研究成果,紧密联系探讨金属配合物催化剂在这些合成反应中的机理与科学问题,创新性地开发出应用于羰基化反应和环加成反应的高活性非贵金属配合物催化剂。该类金属配合物由锌、铜、镉、铝、锡、铁、钴或镍的卤化盐与含卤素的季铵盐或含卤素的季鏻盐通过络合反应形成,其反应方程式如下式(7)所示。

MXn + R4LX → [R4L]m [MaXb] (7)

式(1)中,M—金属;X—卤素;R—烷基或苯基;L—N、P;n、m、a、b—化合价平衡数字,n=1~3,m=1~3,a=1~2、b=1~6。以卤化盐与卤化季铵盐为例,金属配合物分子结构通式可分别描述为:[R4N]2MX4;[R4N]2M2X6。

金属配合物催化环加成反应的创新

对于环加成反应早期的工业化生产采用的季铵盐催化剂,存在反应条件苛刻、长期使用会生成其它多聚物质。以及后逐渐由KI/PEG400体系代替,催化剂由于PEG400的参加,使得I-离子亲核反应能力增强,但正是存在的PEG400容易和环氧化合物发生副反应致使高聚物产生,寿命仍然较短。通过研究开发,引入锌配合物理念,将ZnBr2与四苯基溴化铵络合反应得到[(C6H5)4N]2ZnBr4,反应原理见式(8)所示。

ZnBr2 + 2(C6H5)4NBr → [(C6H5)4N]2ZnBr4 (8)

四苯基溴化铵通过锌配合物的修饰,导致卤素离子亲核反应能力显著增强,又克服了PEG400的不足,反应条件与催化活性明显改善。

金属配合物催化氧化羰基化反应的创新

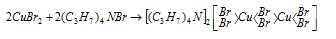

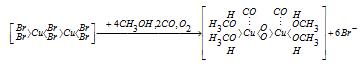

对于醇氧化羰基化反应,CuCl是较好的催化剂, 而CuCl催化剂的不稳定性及对设备的腐蚀一直阻碍其大规模发展,相比较CuBr2稳定性与耐腐蚀性都明显改善,但其活性很低,通过研究开发,引入铜配合物理念,将CuBr2与四丙基溴化铵络合反应得到[(C3H7)4N]2Cu2Br6,反应原理见式(9)所示。

(9)

(9)

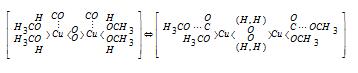

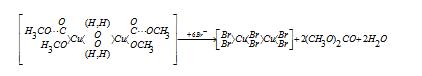

该铜配合物通过配体的修饰,改变了CuBr2分子中铜原子周围的电子云密度,活化了Cu-Br健的共价性能,有利于甲醇、CO与O2的插入,形成活泼中间体,从而促进醇氧化羰基化反应的进行,具体反应历程见如下式(10)~式(12)所示。

(10)

(10)

(11)

(11)

(12)

(12)

● 应用前景:

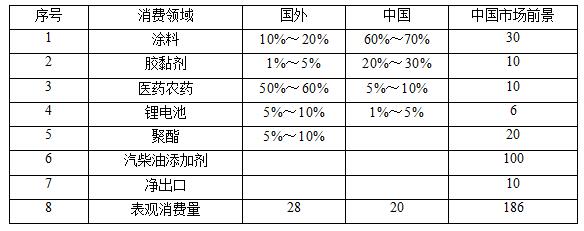

近年来,随着世界各国对环境保护的日益重视,DMC 的产量迅猛增长,从1988年的3千 吨提高到1994年4万吨,1995年国外四大DMC生 产公司:意大利埃尼、美国德士古、美国道化学和日本宇部兴产的年产量都达到了2万吨,目前世界DMC的年总产量己接近 60万吨,增长速率之高列全球化工产品之首。国外DMC的消费情况是50%~60%用于取代剧毒的光气、硫酸二甲酯制造聚碳酸酯、西维因、呋喃丹、苯甲醚等,20%~30%用于制造环丙沙星等特殊用途的新产品,其余10%~20% 用作溶剂。

DMC 的生产国内 1995 年刚刚起步,1993年~2007年间年均需求量增长60%以上,目前年总产能约 30万吨。国内年需求约15万吨左右,销售领域主要为涂料、胶黏剂、医药、农药、锂离子电池电解液、汽柴油添加剂、出口等。另外DMC分子含氧率高达53%,有望代取甲基叔丁基醚(MTBE)作燃油添加剂,全球MTBE需求已达3千万吨。可见,DMC潜在年需求量巨大,预测2015年国内需求将达到30万吨左右,2020年有可能达到100万吨以上。具体消费构成及生产前景见下表1所示。

● 项目成熟度:

可选:在研、小试、中试、产业化、其他:_都可以_

● 投资及效益分析:

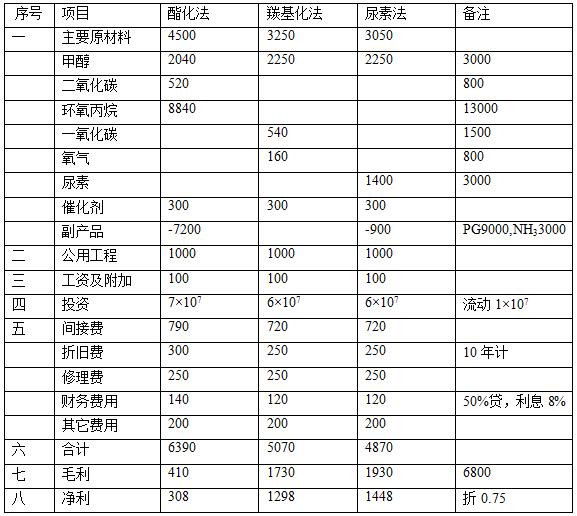

生产规模及设备投资、经济效益估算见下表2所示。

由上表2可以看到,在目前及工艺技术和原材料价格水平下,国内DMC生产成本约6400元/吨,产品的利润空间已经很小,产业已经逐步进入微利时代。今后各家企业之间的竞争将更加依靠提高技术水平、节能降耗、完善产品配套等手段,通过提高企业综合配套和装置水平,更重要的是加大力度进行政产学研产业化开发,力争在新工艺上取得成功,提高参与国内国际市场竞争的能力。

● 合作方式:

合作开发、受托开发、技术转让、专利(实施)许可或其他

● 知识产权及项目获奖情况:

(1)刘定华,严家进,刘晓勤,孙林兵,朱志敏,等. 一种用于合成环状碳酸酯的金属配合物催化剂及其应用,CN201210127497.4,2012

(2) 刘晓勤,刘定华,沈文彬,孙林兵. 一种碳酸乙烯酯法制备乙二醇的方法,CN201210050144.9, 2012

(3)刘定华,刘晓勤,陈振松. 氧化羰基合成含氧酸酯的催化剂及其使用方法,CN201110148160.7,2011

(4)刘晓勤,刘定华,何简,钟秦. 一种用于醇氧化羰基化反应的非贵金属均相催化体系及其使用方法, CN101856625A,2010

(5)戴厚良,刘晓勤,陈林法,刘定华,等. 催化水合法制备乙二醇的方法, ZL200610041182.2(CN100586913C),2010

(7)刘晓勤, 刘定华, 杨洋, 等. 用于醇均相氧化羰基化合成碳酸酯的络合催化剂及其制备工艺和使用方法,ZL200510022626.3(CN100388978C), 2008

(8)刘晓勤, 刘定华, 戴厚良, 等. 一种双金属盐催化剂体系及其应用,ZL200610039867.3 (CN100430130C), 2008

(9)刘定华,等. 加压一步法合成碳酸乙烯酯,江苏省科技进步二等奖,1999