原油中都含有不同数量的氯化物(氯化镁、氯化钙、氯化钠等)、含硫化合物〔硫醇、硫醚、硫化氢、噻酚等〕、含氧化合物(环烷酸、脂肪酸、酚类等)和杂质(金属、灰分等),为避免原油加工过程催化剂中毒、减少设备腐蚀、避免堵塞管路,提高石油产品质量,必须在原油蒸馏前进行脱酸、脱水与脱盐处理。在原油蒸馏过程中,我国常采用一脱四注工艺防腐,指的是脱盐、注碱、注氨、注水、注缓蚀剂。脱盐是一脱四注工艺防腐的基础。由于原油所含的盐类溶解在原油的水中,原油脱盐实际上和脱、表面活性物质、环烷酸等天然乳化剂,它们使原油极易形成乳化液,给原油除原油中的水分紧密相关。另外原油中含有固体物、胶质、沥青质、某些盐类脱水造成困难,故要使原油脱盐、脱水,首先应使原油乳化液破乳。原油破乳通常可采用物理破乳、化学破乳、电破乳,目前炼油厂较多采用卧式脱盐罐的电脱盐流程。但仅采用这些方法处理原油乳化物,并不总是能够有效地完全破坏乳化物,脱去水分。例如处理水包油乳化原油、污水回收油、老化油、某些进口原油等,由于它们具有复杂的化学成分和乳化结构,难以用化学方法与电法较好地破乳脱水。如将它们混入电脱盐罐会破坏电场,造成跳闸。如采用化学破乳,效果较差且成本很高。

随着我国很多油田进入二、三次采油,提供给炼厂的原油品质逐渐变差,化学成分和油水乳状结构变得更为复杂,采用加热、高电压场和破乳剂的常规脱盐脱水方法将愈来愈难以达到炼油厂的脱水脱盐要求。电脱盐设备经常因电流负荷大而跳闸,使未达质量要求的原油流入后续生产工序。对于重质原油,粘度高、密度大,其破乳脱水比轻质原油更困难。粘度在5000mPas以内的稠油仍采用电-化学脱水,即以化学破乳剂为主,电脱为辅的常规破乳脱水工艺;对粘度更大的稠油,采用常规方法已显困难。目前国内各炼油厂经电脱盐处理后原油的含盐含水量控制常有不稳定现象,受原料影响较大;也有为保证原油脱水效果,致使常减压电脱盐切水含油量超标现象。

超声波是一种波动形式,同时超声波又是一种能量形式,当其声强超过一定值时,就可以通过它与媒质的相互作用,去影响、改变或破坏后者的状态、性质及结构。超声波破乳是将超声波能量辐射到原油乳状液中,使之产生一系列超声效应,如搅拌、碰撞、聚集、空化、加热、负压等,从而达到破坏油水界面膜,可不加或少加破乳剂仍能起到破乳脱盐脱水的作用。由于超声波在油和水中均具有较好的传导性,故这种方法适用于各种类型的乳状液,对于三次采油采出的水包油型乳化原油、污水回收油、老化油等,由于其化学成分及乳状结构的复杂性,难以用常规方法破乳脱盐脱水,声化学法可用于此类油的脱盐脱水,且具有较好的结果[40-44]

二、关键技术和创新点

在石油化工生产过程中,常需要对原油乳化液的进行破乳脱盐脱水和对污油进行破乳脱水。目前的石油工业中,破乳技术除了传统的化学破乳脱水法、电脱盐脱水法和热沉降等方法外,超声波作为一种新型的破乳方法具有广阔的应用前景。

超声波破乳脱水技术是一种共性技术,可用于简单的各类油品破乳脱水,也可作为原油电脱盐过程的强化预处理,以达到原油精细脱水、脱盐目的。

超声波破乳脱水主要是利用其位移效应,它可对油和水等介质产生凝聚、破乳、气泡、振动等作用.随着油和水滴的振动位移、使小油珠和小水珠聚集成大的油、水珠。因油和水的重力差异、大水珠迅速下沉,油珠上浮。达到油、水破乳脱水之目的。另外一方面是超声波可使油水界面膜张力降低,提供了破乳的良好条件。

主要创新内容为南京工业大学超声化学工程研究所根据前期研究的超声破乳机制,开发国内最大的新型超声驻波场破乳装置,超声换能器也采用国内最新开发的多频(20kHz、40kHz等)、径向振动、大功率超声组合技术,使声波作用距离远、声场颗粒聚并效果好、处理量大;超声振动有利于破乳剂的分散,减少或不用破乳剂。

超声频率组合产生频率协同作用,不同超声频率能与不同粒径范围的水滴产生共振,使超声能量得到充分利用,加大水滴碰撞几率,促进不同粒径水滴凝聚。另外驻波声场可使水粒子不断向波腹和波节移动、碰撞,然后生成直径较大的水滴,可直接沉降分离出部分水,减轻电脱盐负荷,显著提高原油脱水脱盐效果。

新设计超声换能器及其放大技术,使得设计大型工业化超声处理器成为可能,提高了处理量与效率,减少设备制造成本。

三、成熟度和水平

国外已有超声破乳文献与专利发表。早在1985年,美国Teksonix公司已开发超声波对油水乳化物破乳工艺并拥有专利权,目前已工业化。Singh报告了超声波在有无化学破乳剂存在下对W/O石油乳液破乳的有效性,认为非离子型破乳剂具有最好的破乳效果;比较了传统破乳方法与超声波方法,认为超声波方法更有效,室温下的分离效率为90-100%。他还指出在室温下对Sanand油田石油乳液破乳,使用破乳剂时,超声波可分出乳液中99-100%的水;无破乳剂时,超声波仍可分出乳液中75%的水;即使对于相对稳定的乳化液,在化学破乳剂不起作用时,超声波方法仍可起破乳作用。国内也进行了乳化原油的超声波脱水研究。据最近文献报道,利用胜利油田东辛采油厂的油包水型的污水回收原油进行超声波破乳试验,当无因次声强为0.31、辐照10~20分钟、沉降4小时、无破乳剂时,原油脱水率大于0.97,证实了超声波破乳的可行性,特别是对用普通电-化学方法无法破乳的复杂结构的油水乳状液,因为超声波的传播不受乳状液类型的影响。

1996年,日本专利[1]报道采用超声波处理船用废油。在80℃条件下,超声作用1h,油中含水量为1.45%,而直接用热沉降1h,油中含水量为31.5%。

1999年,Davis Robert Michael[2]用超声波处理原油乳状液,声波的频率范围在0.5~10.0kHz之间,1.25kHz最好。对于API重度(注:美国石油学会用来表示油品重度的一种约定尺度)大于20的轻油乳状液,可以不加破乳剂破乳。其处理过程是原油先经过重力沉降除去游离水(温度40-42℃),然后通过有超声作用的管道(80-82℃),再利用重力沉降的方法使得油水分离,处理量为1510桶/天,使用破乳剂AQUANOX272,加入量为15L•d-1,频率1.25kHz,结果水含量为0。

2000年,欧盟提出了EUSS计划[3],目标是设计开发高性能、高稳定性的超声凝聚、分离设备,并进行超声凝聚分离的深入研究。其中双液相的凝聚分离是其中一个子项,与多家研究机构和公司协作[4],制造了一些分离装置,已在生物应用方面取得了一些初步应用。

2003年~2005年,Kim Y U等[5-6]研究了超声波对下水道废渣的脱水作用,并利用超声波处理污水处理厂的废水。

Pangu G D[7]利用超声波从水乳浊液中分离油滴。

Sawada Y等[8]研究了超声波对污泥的浓缩和脱水作用。

2009年,Susumu Nii[9]等采用频率为2MHz的超声发生器对自己配置的O/W乳状液进行破乳实验(其中菜籽油体积分数为5%)。通过对分散相油滴的观察,看到超声辐射造成了了分散相油滴的絮凝沉降,加速了乳状液分离。在较低的超声输入功率,较长的辐射时间下,得到最佳的破乳效果。

国内相对国外研究起步较晚,但近十年发展呈上升趋势。

1997年耿连瑞等发明了一种原油电场脱水的超声波破乳装置,用超声波在液体中空化效应产生的大量空化气泡破裂时的爆破力作为破乳的动力,对油水混合液进行破乳处理,再进行电场脱水,不需加化学破乳剂[10]。

2000年孙宝江等针对胜利油田孤岛采油厂三次采用中的水包油型乳化原油进行了超声波破乳脱水实验研究,证明了超声波破乳分离水包油乳状液的可行性[11]。

2002年虞建业等对超声辐照法原油破乳脱水进行了室内研究,结果表明超声辐照法的初期脱水速率高于化学破乳法,最终脱水率略高[12]。

2009年王其明等发明一种乳化液超声波破乳装置,采用的超声振动系统,充分利用浸入乳化液中的超声波工具头从棒的侧面向四周发射的超声波,尽可能大地扩大了腔体内超声波的作用区域,提高了超声破乳的效率和效果[20]。2009年张红宇等发明一种超声波使油水乳化物破乳的方法,是在原料储罐或沉降罐内在重力沉降方向上设置一个或多个超声波发生器,超声波发生器的作用方向在同一条竖直线上只有一个,超声波能量分布均匀、破乳效果良好[21]。2011年彭辉等发明超声波破乳管道作用装置,能有效利用超声波和管体结构来提高性质复杂原油的脱水率,达到破乳的效果,还具有结构简单,安装方便,脱水破乳效果好,速度快,使用成本低和寿命长[22]。2011年李磊等发明一种超声波破乳脱水罐,利用超声波,节约成本、加强作业效果[23]。但均未见它们的工业化应用。

南京工业大学超声化学工程研究所在国内较早开展了超声破乳操作条件包括超声声强、作用时间、沉降时间、破乳剂用量、温度等对原油破乳脱水影响的研究[13,14]。并于2003年针对扬子石化公司的污油进行了超声波破乳脱水的初步实验,取得了良好的效果[15]。2005年完成中石化、扬子分公司原油超声动态破乳脱水研究。2004年南工大与扬子公司还合作研究了对生物剩余污泥的脱水和超声波污泥破壁预处理,并对此进行了研究回顾与总结[16]。

2006年齐鲁分公司研究院在我所超声破乳脱水研究的基础上开发了超声波一电场联合破乳脱盐组合技术,在齐鲁分公司炼油厂完成300余万t/a规模的工业应用试验,原油脱后盐浓度低于3 mg/L,水质量分数小于0.3%[17]。而目前国内有工业应用的超声破乳设备基本均延用齐鲁分公司研究院开发的最初超声处理器技术,如中国石油庆阳石化公司与延长石油公司等。由已发表的文章来看,2009年王慧源等在中国石油庆阳石化公司150万t/a常减压装置上进行了长庆原油电脱盐超声破乳工业试验,原油脱后盐含量小于3mg/L[18];2010年张世宏等在陕西延长石油(集团)有限责任公司永坪炼油厂250万t/a,常压装置上进行了延长原油电脱盐超声破乳工业试验,原油脱后盐含量小于5mg/L[19]。由于这些超声处理设备未按破乳声学原理设计,未满足适合的超声破乳条件,在后续应用中存在问题。有一些炼油厂如九江炼油厂超声破乳运行不达标;洛阳炼油厂虽又加工了一套超声破乳设备,但未上马。

而国内最早研究超声破乳的南京工业大学与扬子石化公司共同对超声波原油、污油、重油的破乳脱水及超声污泥脱水等技术关键进行了长期、踏实的基础及逐级放大的应用研究[24~36],均取得了理想的实验成果,已获得相关发明专利两项[37,38],另申请有关超声破乳设备的实用新型专利(申请号201220472070.3)。超声动态原油破乳脱水研究项目、超声污油脱水25000t/a工业化试验项目与60000t/a工业化推广项目(此两项目的处理规模均按8h/d的工作时间算)均已完成并达标验收,并于2013年6月6日通过中国石油化工总公司鉴定,认为该项目具有独创性。

在超声石油化工应用研究方面,南京工业大学超声化学工程研究所还得到了含油污泥脱油超声处理工艺的发明专利[39]。

由上可见,国内超声破乳研究已迅速由小试向工业化发展,开始进行工业化应用,但存在一些问题(破乳效果,更好的超声设备的研制、放大)使超声破乳装置还未成为原油电脱盐过程的标准化装置;为满足工业化应用要求,今后超声原油破乳过程的开发将是超声破乳机理的更深入研究及在此基础上开发的破乳设备与技术创新的竞争。

四、经济社会效益

中石化扬子石油化工股份有限公司与南京工业大学超声化学工程研究所合作所做的大量系统实验研究表明,独立开发的超声驻波破乳设备可应用于原油破乳脱水脱盐,该装置采用最新多频超声设计,用电省,作用距离远大于齐鲁研究院使用的圆板式超声处理器,能产生较典型的破乳声场,水滴聚并效果好,可实现较大工业规模的超声波处理装置(目前设计制造的单个14m3超声棒超声处理器应为国内最大);可减小电脱盐装置电流,减少电脱盐的能源消耗;且利用超声波处理装置脱水,用电功率800W,处理时间8个小时,沉降2-3天,有效的减少了处理时间和节约了加热能耗;超声波作用于原油后,电脱盐脱后原油含盐量含水量低,而分出的污水含油量也较低,可以实现脱油污水回用,有一定的节能降耗与环保效益;采用超声波破乳脱水技术后,还可减少甚至不用破乳剂,这样还可进一步降低处理成本,获得较好经济效益,解决环保问题。总之超声波污油破乳脱水脱盐工艺具有良好的经济、环保社会效益以及较好的产业化应用前景。

对扬子石化炼厂60000t/a工业化项目,具体可分为两部分

(1)降低污油含水率,减少污油处理成本

炼油厂原将80%左右的含水率降低至50%,再送至焦化装置回炼。利用超声波脱水新技术,污油含水率降低至10%以下。每年处理50%含水污油6万吨,减少污油加工量2.40万吨,下游装置的吨油产品加工费用为108元/吨,则节约加工成本2.4万吨×108元/吨=259.2万元。

(2)超声波处理装置减少了处理时间和节约了加热能耗

目前炼油厂常采用加温沉降粗分离的方法脱水,沉降温度80℃,脱水时间约6天,处理每吨污油需0.03吨蒸汽。通过超声波处理,沉降时间缩短2天,超声辐照及沉降温度降为60℃,每吨污油节约蒸汽0.01吨。全年处理污油6万吨,则可节约蒸汽600吨,每吨蒸汽价格为88元,节约成本5.28万元。

综上所述,每年可节约成本264.48万元,更重要的是使用超声处理污油后,能较快处理完含水污油,避免污油积累,不影响上下游工序正常生产,且有较好的环境保护效益。

五、使用效果和推广应用前景

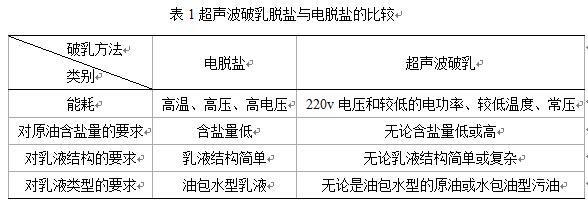

现已表明超声波原油破乳是一种设备简单、成本低、适应性强的新型破乳脱水脱盐方法,在石油炼制中具有良好的应用前景。超声波破乳脱盐技术与电脱盐技术的比较如表1。

南京工业大学超声化学工程研究所与中石化总公司及扬子石化公司较早就进行合作研究,在2003~2005年成功进行了驻波场动态原油超声波破乳小试实验研究,实验结果表明在二次脱盐较好的条件下,原油脱后水含量为0.45%,脱水率为91.6%;脱后盐含量1.14mg•L-1,脱盐率96.4%;与单次脱盐相比,脱盐率提高了9.7%。对于初始盐含量高达67.5mg•L-1的难处理原油,采用超声—电脱盐连续动态处理后,在80℃下,经单电脱盐罐处理的脱盐率即超过90%,脱后水含量低于0.3%。如将处理温度提高到目前工厂的150℃情况下,由于原油粘度的降低,预计其脱水、脱盐效果应更好。

于2010已经完成了开发1 m3超声波处理设备的污油脱水工艺实验。工程应用结果表明:

(1)超声辐照处理若干分钟后再经热沉降2天后,污油含水率即可降低到10%以下,达到研究目标。

(2)得到本试验规模下较好的超声工业试验条件,当然在可能的情况下,温度的提高与黏度的降低有利于油水分离。

(3)该污油脱水工艺能够大大缩短污油处理时间,在降低耗能的同时提高了生产能力。

(4)该生产工艺已经顺利完成处理量25200t/a的工业处理规模(按工作8h/d计)。

于2012年12月,完成了处理规模为60000t/a(按工作8h/d计)的中石化扬子炼厂污油超声破乳脱水新技术工业化推广应用项目(11GKC032)。完成新型超声处理器的设计、制造与流程、装置安装后; 10月份进行了装置开车调试及实验工作,12月完成项目达标验收,目前在工厂正常使用。2013年6月6日已通过中国石油化工总公司鉴定,认为该项目具有独创性。

从现有的文献资料分析,国内外虽有超声波破乳脱水技术的报道,并已在原油、污油、废水等方面试应用,但远未达到成熟掌握超声破乳机理、工业设备的放大规则及最优化的工艺条件,因此炼厂超声波破乳脱水脱盐技术为前沿开发技术。

超声破乳方法是一种绿色工艺,无需添加破乳剂,可以避免产生二次污染,封闭运行,生产安全,结构简单,易于管理,且破乳效果比较好,炼厂原油采用超声波脱水新技术可以极大地减少原油含盐率含水率;同时脱除的污水含油量极少,可以在炼化工艺过程中回收利用。以炼油厂目前原油脱水脱盐处理工艺而言,脱盐脱水过程不稳定,脱后原油含水率含盐率时而偏高。目前超声尚不能完全取代电脱盐过程处理原油破乳,但超声可作为电脱盐过程的预处理以强化难破乳原油的破乳脱盐脱水、减轻电脱盐装置负荷与减小其操作电流、减少或不用破乳剂、稳定脱后原油质量与减少电脱盐脱后水的含油率的前景。超声波脱水技术是一种新型处理工艺,减少能源消耗,减少对环境的污染。总之超声波污油破乳脱水脱盐工艺具有良好的经济、环保社会效益,建议广泛推广应用。

六、技术开发单位简介

南京工业大学超声化学工程研究所长期从事超声化工领域的应用研究,具有较完备的声学及化工实验、分析设备与仪器,了解本课题国内外研究进展。前期工作中,已经进行了超声普通原油脱水脱盐的实验,达到炼厂对原油脱水脱盐要求,研究成果国际领先;课题负责人吕效平教授、博导,留学瑞士,多次访问欧美国家,了解国际学术前沿、善于学科交叉融合,具有很强的开拓创新意识和组织协调能力,既有很高的学术水平又具有主持重大项目的经验,本所教师先后主持国家“973”项目子课题,国家攻关,博士点基金及一批省部级项目,承担过与本课题相关的项目,为20多家企业成功地开展过技术服务和成果转让工作,拥有发明专利10项,发表各类研究论文百多篇。

本课题组学术队伍完备,具有很强的创新能力和较好的团队协作精神。本课题组分别在污油超声破乳脱水、原油稠油脱水除盐及超声波用于环境污染防治两个领域有较为深入研究和探讨,具备较强的应用研究和技术开发的资源和能力。