金刚烷 (adamantane),(简写为ADH)是一种高度对称的笼状烃,学名为三环[3,3,1,13.7]癸烷,分子式C10H16。由于其基本碳素骨架是由三个环己烷构成的具有椅式构像特征的环状四面体,类似于金刚石的一个晶格单元,因而被称为金刚烷。金刚烷具有独特的结构和性质,在医药、表面活性剂、照相感光材料、特种润滑剂、功能高分子、催化剂等领域具有广泛用途,因而被誉为下一代精细化工原料。金刚烷最初是由Landy从石油馏分中分离出来的,但是早期金刚烷研究发展十分缓慢,这是由于石油中金刚烷含量甚微(约0.0004%),那一时期普遍沿用关环法合成的金刚烷收率很低(6.5%),金刚烷的来源十分困难。直到50年代末,Schleyer采用环状烃催化异构法合成金刚烷成功后,这一领域的研究才有了较大发展,对金刚烷的结构、性质有了较全面、系统的认识,逐步实现金刚烷的工业化生产,并开发出多种有用的金刚烷衍生物。80年代后,金刚烷的研究发展迅速,其理论体系日趋完善,应用领域不断扩大,在此基础上逐渐形成了一门新的分支学科——金刚烷化学。专家们设想,如果把金刚环烷当作苯环来看待,那么金刚烷的衍生物数目将比苯的衍生物还要多。基于这一设想,国外化学家们预言,随着其制备技术的发展,应用范围的不断扩大,在不久的将来,金刚烷化学将与苯化学并驾齐驱。

二、金刚烷的物化性质

金刚烷可以看成是三个椅式结构的环己烷组成,结构如下图所示:

金刚烷是一种高度对称的笼状烃,由于具有刚性体系及对称性结构,所以决定了金刚烷具有以下独特结构和性质:

1分子应变能低,故热稳定性好,熔点高;

2 分子间力较弱,具有良好的润滑性;

3 CH密度大,脂溶性好;

4 无毒无味,易升华;

5 微溶于苯,不溶于水。

分子中1,3,5,7四个叔碳原子上的氢原子具有较强的化学反应能力,其他的仲碳原子在一定的条件下也可以被取代,因此可以形成一系列的取代衍生物,新形成的化合物同时具有金刚烷和引进基团的双重性能。由于分子中氢原子可以同时或分别被取代,而且允许引进相同或不同的基团,所以分子课设计性很强,是一种合成精细化工产品的极佳原料。

三、金刚烷的应用

3.1 医药领域

金刚烷早期主要用于抗A型流感病毒、治疗震颤性麻痹症抗肿瘤及治疗帕金森综合症,故用作脑血管扩张剂、抗菌素、抗癌剂、人造血液等。此外,P-氟化金刚烷毒性低,与其他氟化物相比,P–氟化金刚烷向体外排泄的速度快得多,是合成血液的理想组分;1–苯氧基–金刚烷基–氨基酸类可用作减肥药物。

3.2 功能材料领域

将金刚烷骨架引入聚酯、聚氨酯、聚醚、聚砜、聚乙烯、环氧树脂等聚合物的主链或侧链,可改善其性能,从而制成具有优良光学特性的化合物,可用作有机玻璃的涂料、光学纤维、感光材料、增感剂等。

3.3 军事及航空领域

由于具有特殊的骨架结构,金刚烷及其衍生物具有密度大、热值高的特点,属于高能量、高密度物质。故金刚烷系化合物(C4n+6H4n+12)可能在军事及航天工业领域中得到非常大的应用。

3.4 精细化工领域

3.4.1 异构化催化剂

许多金刚烷衍生物可作负氢离子转移催化剂,将金刚烷的羧基衍生物(金刚基烷基羧酸)或氨基衍生物(氨基烷基金刚烷)中的其中一种用作助催化剂,并与硫酸制成复合催化剂。若以上任何一种助催化剂在硫酸中添加量为0.0001~0.01mol/L,便可使以烯烃为基准的异构化收率提高5%~20%以上。

3.4.2 润滑油

金刚烷的衍生物1,3–二甲基金刚烷–5,7二醇与各种酯肪酸形成的二酯类润滑油具有耐高温、抗氧化稳定性强、低温流动性好等特性,可以作为飞机引擎的润滑油和水压机的液压油。烷基金刚烷羧酸的各种高级醇酯的混合物也具有上述性能。2,4,6–三甲基金刚烷、二聚烷基金刚烷和聚丁烯的混合物、环己基–1,3–二甲基金刚烷等可用做内燃机牵引系统的润滑油。全氟金刚烷可作水压机液压油和变压器油[15]。溴代金刚烷可用作抗磨损和抗腐蚀添加剂。

3.4.3 携载剂

与过去一直用的对二氯苯和樟脑相比,金刚烷臭味小,毒性低,且金刚烷及其母体(桥式四氢双环戊二烯)都有升华特性,将两者组合制成芳香剂、服装防虫剂、农药载体及各种处理剂的携载剂,均有很好效果。金刚烷还可与其他药物混合,用于携带其他药物,如制造出空气清爽剂、升华印染剂以及农业用的长效杀虫剂、长效除锈剂等。

四、金刚烷的制备方法

4.1 关环法(Closed Ring Method)

关环法是最早合成金刚烷的方法,它在金刚烷的研究初期具有一定意义,对于有机合成技术的发展起到了一定的促进作用。但是,这种方法的缺陷是显而易见的,即反应复杂、步骤多、收率低,难以实现工业化生产,后来逐渐被双环戊二烯异构化法所取代。

4.2 异构化法生产金刚烷

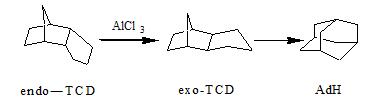

由于石油中金刚烷含量很低(不大于0.0004%),关环法合成金刚烷的收率也不高,故早期的金刚烷研究发展非常缓慢。1956年,Schleyer在研究采用三氯化铝催化桥式双环戊二烯(endo-TCD)向挂式双环戊二烯(exo-TCD)异构转变时发现,除预计的产物exo-TCD外,还有少量的白色针状晶体析出,经鉴定是金刚烷ADH,反应式为:

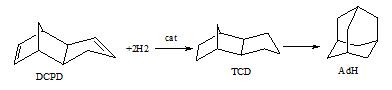

Schleyer的“意外”发现为ADH的合成开辟了新的途径。次年他在此基础上提出了ADH的直接合成法,从而为ADH的工业化生产奠定了基础。该法以石油加工副产的双环戊二烯(DCPD)为原料,先氢化然后再用无水三氯化铝催化异构化合成ADH,合成路线如下:

这种方法在当时得到的ADH收率虽然并非很高(15%~20%),但由于工艺过程简单,原料来源丰富,因此大大促进了ADH的研究发展,成为金刚烷研究史上的里程碑。

目前世界各国工业化生产ADH大多采用改进后的AlCl3催化异构化法,由于上述缺陷,长久以来ADH的价格高居不下,限制了ADH的应用推广,因此,有必要针对这些不足继续加以研究改进。

4. 3 超强酸法

超强酸催化异构化法具有高活性、高选择性的优点,这是其它方法无法比拟的,但由于超强酸用量很大、反应时间较长,而且,液体超强酸具有强腐蚀性,固体超强酸的使用寿命普遍较短,加上目前大规模生产超强酸的条件还不成熟,这一方法在近期内尚难实现工业化。

4.4室温离子液体合成法

室温离子液体与过渡金属结合而成的双功能催化反应体系已在氧化、聚合、加氢、羰化等反应中很好应用。这种方法的优点是在合成中使用离子液体,在相对温和的条件下,将exo-TCD高效地异构为金刚烷;缺点是合成工艺过程较复杂,造成生产成本高。

4.5沸石催化异构化法

1976年日本出光兴产公司最早提出沸石催化异构化法制备金刚烷[9] [10] [11]。该法以稀土金属离子交换的Y型沸石(REY)为催化剂或催化剂载体,并负载多种金属(如Pt,Re,Co,Ni,Fe,Cu,Ge等)制备成多金属负载型化剂,其中效果最好的Pt-Re -Co/REY催化剂,在H2-HCl混合气中,合成的金刚烷收率达到31%。负载金属后的催化剂稳定性显著提高,并能完全避免生成焦油。

可见,从环境保护及降低金刚烷生产成本的角度看,沸石催化异构化发展空间很大,有可能成为金刚烷工业生产的新方法。

五、新型固体酸的制备及异构化制取金刚烷

5.1 新型催化剂的制备

在以上介绍的制备金刚烷的方法中,已实现工业化的方法是采用无水AlCl3为催化剂以及出光法的多金属负载型催化剂。采用无水AlCl3为催化剂的优点是异构化转化率高,几乎可达100%,但它有明显的不足:①焦油生成量大,产品得率低,只有30%左右;②催化剂用量大、寿命短,难以再生使用;③AlCl3催化剂腐蚀性强,使用后产生大量固体废渣,污染环境。出光法的多金属负载型催化剂使用后可以再生,焦油生成量少,但由于转化率只有30%左右,反应后的产物中原料与产品、副产品的分离非常困难,因为原料四氢双环戊二烯与产品金刚烷在受热状态时都会升华。

针对以上情况,技术拟采用固体酸催化剂如氢型丝光沸石HM、超稳Y沸石等载体,负载酸性强且均匀的如磷钨杂多酸(PW)、硅钨杂多酸,制备成催化活性很高的异构化催化剂(PW/HM, PW/USY等)。另外,还可用固体酸催化剂为载体负载活性很高的金属钯制成高活性催化剂(Pd/HM, Pd/USY等),这些催化剂均没有文献报道过。

5.1 新型催化剂异构化制备金刚烷预计结果

采用负载磷钨杂多酸催化剂如PW/USY预计转化率可达50%以上;采用负载金属钯催化剂如Pd/USY预计转化率可达85%以上。